高周波(コロナ処理)

ポリオレフィンフィルム 主にポリエチレン(PE)、ポリプロピレン(PP)、エチレン・ビニル・アルコール(EVA)、エチレン・テトラ・フルオロ・エチレン(ETFE)などの単素材または複合素材のフィルム表面は化学的安定性に優れておりまして、酸化する有機化合物が混在していないため接着や印刷に適していません。そして十分な接着力や印刷適正を得るために表面加工を施します。その方法として代表的な高周波放電処理のことを「コロナ処理」といいます。高周波放電による基材への親水性は4つの原理から成り立っています。

①高周波の交流電界の影響

②イオンの衝撃

③電子の衝撃

④高周波放電による空間電荷

これら4つのプロセスは単独に作用し、処理される材質の種類や物質によって重要な役割を果たします。高電圧の電極とシリコーン製処理ロールの間に高周波をかけると左写真のような紫色の高圧放電が発生します。そこへフィルムを通過させるとフィルム表面に電極を生成したオゾン酸化窒素が反応して親水化します。化学的及び物理的に酸化被膜を作ることで表面改質を図る。結果はヌレ指数(ダイン指数)が上昇し接着効果や印刷適正が増大する。フィルムの厚みや光沢や色素には関係なく処理を行う事が出来ます。

処理程度は電圧量やフィルムの表面材質やラインスピードによって異なりますが、目安となるヌレ指数は30~50ダインとされています。また、ポリエチレンなどはフィルム製膜時にブロッキングを防ぐためにスリップ剤などを配合します。そのため、それらが影響して経時的に変化(ブリードアウト)してしまうので、長期保存した場合はヌレ指数が極端に低下してしまいます。早期に後加工をする必要がある素材といえます。

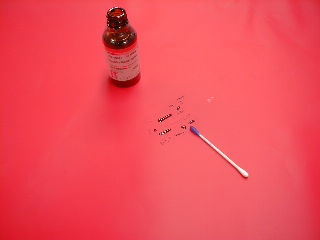

処理前のフィルム表面に ヌレ試薬を塗りました。

処理後のフィルム表面に ヌレ試薬を塗りました。